Auch in der Milchindustrie geht der Trend zu Spezialmischungen (Spezialitäten) mit hoher Wertschöpfung und oft geringen Tonnagen. Dies erfordert ein Höchstmass an Flexibilität, schnelle Umstellung und besondere Reinigungsfreundlichkeit der Maschinen und Aggregate.

Automatische Mischerbeschickung

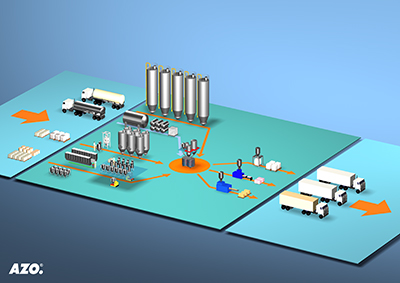

Unter automatischer Mischerbeschickung versteht man das Zuführen von Schüttgütern, Rohstoffen, Zutaten etc. in pulverförmiger und flüssiger Form unter Einsatz modernster Prozessleit- und Visualisierungstechnik. Die Faustregel lautet, die richtigen Rohstoffe, zur richtigen Zeit in der richtigen Menge und Toleranz, automatisch für den richtigen Mischer bereitzustellen.

Mischprozess und Rohstoffzuführung hängen wechselseitig unmittelbar zusammen. So gibt der Mischprozess meist die Art der Beschickung vor, während die automatische Rohstoffzuführung immer ein ausschlaggebender Faktor für die Produktqualität darstellt.

Rohstoffanlieferung für die Mischerbeschickung

Rohstoffarten und Anlieferungsform

Egal wie die Rohstoffe angeliefert werden, entweder als Pulver oder Flocken oder ob es sich um Flüssigkeiten handelt, müssen diese angenommen und in entsprechende Behältnisse umgewandelt werden.

Die pulverförmigen Grossmengen kommen entweder direkt vom Sprühturm oder werden in Silofahrzeugen angeliefert und pneumatisch in Aussensilos umgefüllt. Entsprechende Füllstandmesssysteme überwachen diesen Vorgang und Entlüftungsfilter sorgen für eine störungsfreie Beschickung der Silos. Die Austragung erfolgt über universell einsetzbare Vibrationsböden, bestimmte Milchpulversorten können auch über Belüftungsböden ausgetragen werden. Die ebenerdig angelieferten Big-Bags werden mit Staplern zu den Big-Bag Entleerstationen gebracht, dort mit Hilfe von Hebezeugen eingesetzt und über spezielle Andocksysteme staubdicht angedockt. Die exakte Einschleusung in die Förderleitung erfolgt über Dosierschnecken mit Grob-/Feinumschaltung. Dadurch können hohe Genauigkeiten erreicht werden. Sackware wird ebenerdig über Einfülltrichterstationen in das geschlossene System aufgegeben. Die Einfülltrichterstationen verfügen über eine Absaugung, die ein staubarmes Einfüllen ermöglicht. Um zu verhindern, dass grobe Verunreinigungen in die pneumatischen Fördersysteme gelangen, sind die Einfülltrichter mit entsprechenden Vorsieben ausgestattet. Auch hier wird mit Dosierorganen in die Förderleitung eindosiert, dies können Dosierschnecken, aber auch Zellenradschleusen sein. Um sicherzustellen, dass keinerlei Verunreinigungen in die Produktion gelangen, werden die Rohstoffe nochmals über eine Wirbelstrom-Siebmaschine im Förderstrom zur Förderwaage gefördert. Sie verhindert in Kombination mit einem Metallabscheider, dass Verunreinigungen oder metallische Gegenstände in die Förderwaage gelangen. Das Saugwiegesystem besteht aus Förderwaage und Unterdruckerzeuger. Die Rohstoffe werden in die Förderwaage gesaugt und gleichzeitig exakt gewogen. Ist die Charge komplett, wird sie über Auslaufklappen in den nachfolgenden Mischprozess entleert.

Kleinstmengen in pulverförmiger Form, die in Fässern und Kartons angeliefert werden, werden an einem separaten, bedienergeführten ManDos-Wiegeplatz grammgenau gewogen und können dann barcodeüberwacht über einen speziellen Einfülltrichter direkt am Mischer zugegeben werden. So ist sichergestellt, dass auch die Kleinstmengen exakt gewogen, registriert und protokolliert werden.

Flüssigkomponenten in verschiedenen Mengen werden über Pumpen in Flüssigwaagen über dem Mischer gepumpt, entsprechend der Rezeptur exakt gewogen und dann in den Mischprozess entleert. Je nach Viskosität werden die Flüssigkeiten im Additivverfahren oder per Abzugsverwiegung gewogen. Bei der Abzugsverwiegung werden die hochviskosen Flüssigkeiten teilweise mit Druckunterstützung aus dem Behälter entleert und dabei wird die entnommene Menge gewogen.

Auch bei der Mischerbeschickung rückt die Energieeffizienz immer mehr in den Mittelpunkt. Die CO2-Reduzierung steht mittlerweile bei vielen Kunden im Fokus. Bei Investitionen in automatische Zuführsysteme zur Mischerbeschickung gewinnen auf einmal Kriterien an Bedeutung, welche vor Jahren fast noch bedeutungslos waren.

Mischerbeschickung mit Saugwiegesystemen

Mischerbeschickung und Mischprozesse sind eng verzahnt

Wichtige Kriterien für die Auswahl der Rohstoffzuführung sind die Art des Mischprozesses, ob Konti- oder Batchprozess, und ob die Chargen als Teilchargen zugeführt werden. Auf alle Fälle muss vermieden werden, dass eine Kreuzkontamination stattfindet, wenn z. B. allergenhaltige, allergenfreie, halal oder koschere Produkte in einer Anlage hergestellt werden. Bei der Auslegung des Mischers sind die Durchsatzleistung und die Batchgrösse wichtige Kriterien. Eine entscheidende Einflussgrösse auf die Auswahl des Mischertyp ist auch, ob es sich um reine Pulvermischungen handelt, die schonend und intensiv gemischt werden müssen oder ob in diese auch Flüssigkeiten eingebracht werden sollen. Ausserdem ist das Mischverfahren von entscheidender Bedeutung. So unterscheidet man Mischen/Verschneiden, Dispergieren, fein Verteilen, Agglomerieren bzw. Granulieren, Homogenisieren bis hin zum Auflösen.

Die Mischzeiten werden entscheidend durch die Art der Mischfunktion beeinflusst, dasselbe gilt für die Mischzykluszeit, diese bestimmt den Mischertyp und den Nachfolgeprozess.

Sicheres Abfüllen und Verpacken von Spezialitäten

Misch- und Verpackungsbetriebe für Spezialitäten produzieren häufig auch sehr kleine Losgrössen, zum Beispiel koschere Produkte, die besonders strengen Produktionsrichtlinien unterliegen. Durch die häufigen Rezeptumstellungen müssen die eingesetzten Maschinen extrem hohen Anforderungen an Reinheit und Kontaminationsfreiheit genügen.

Eine weitere Herausforderung ist, dass nach dem Mischprozess die Bereiche Kontrollsieben, Dosieren und exaktes Einwiegen von Schüttgütern in verschiedene Behältnisse wie Fässer, Kartons, Big-Bags oder Container zuverlässig abgedeckt werden und nur eine geringe Bauhöhe benötigt wird.

Kontrollsieben nach dem Mischprozess

Abfüllen mit der Siebmaschine Typ DA – Sieben, Dosieren, Wiegen

Die Wirbelstrom-Siebmaschine Typ DA erfüllt zwei Funktionen in einem Gerät. Die Produkte werden vor der Abfüllung gesiebt und gleichzeitig fungiert die Maschine als Dosierorgan. Über den Produkteinlauf gelangt das Schüttgut, von einem Mischer kommend, in die mit einem separaten Antrieb ausgestattete Dosierschnecke, die das Schüttgut in das Siebgehäuse transportiert. Die für den reibungslosen Siebvorgang notwendige genaue Dosierung durch den gleichmässigen Zulauf des Schüttgutes erfolgt durch Einstellen der Schneckendrehzahl über einen Frequenzumformer auf produktspezifische Werte. Das Schüttgut wird von einem separat angetriebenen Einzugsverteiler mit horizontal angeordneten Wirbelleisten übernommen und schonend durch den trommelförmigen Siebkorb gewirbelt. Dabei fällt das Feingut durch das Sieb in ein Gebinde, welches auf einer Waage steht. Das Grobgut wird am Grobgutauslauf ausgeschieden. Durch spezielle Metallabscheider werden auch Metalle ausgeschieden.

Sieben sowie gleichzeitiges Dosieren und Wiegen beim Abfüllen

Kurz bevor das Soll-Gewicht erreicht ist, sendet die angeschlossene Wiegeeinheit automatisch einen Impuls zur Reduzierung der Drehzahl an die Dosiereinheit der Wirbelstrom-Siebmaschine. Die in den Siebkorb gelangende Schüttgutmenge wird dadurch verringert. Durch diese sogenannte Grob-/Feinumschaltung wird die Erreichung des optimalen Abschaltpunkts ermöglicht und so ein exaktes Wiegeergebnis erreicht.

Einfache Inspektion und Reinigung

Durch eine spezielle Auszugsvorrichtung mit Schnellverschlüssen kann der Siebkorb zur Kontrolle einfach aus dem Siebgehäuse herausgezogen und seitlich weggeschwenkt werden. Dadurch sind eine genaue Inspektion und ein gegebenenfalls erforderliches Auswechseln schnell möglich. Die Dosierschnecke ist ebenfalls über Schnellverschlüsse auszieh- und schwenkbar. Die sicherheitsrelevanten Verbindungen sind über elektrische Schutzeinrichtungen gesichert und schalten beim Öffnen die Maschine sofort aus. Die Siebbespannung ist an Ringen befestigt, kann frei vibrieren und reinigt sich dadurch von selbst. Eine eingebaute Stauscheibe verhindert, dass zu viel Feingut in den Grobgutauslauf gelangt. Auch die verschiedenen Befülladapter sind durch Schnellverschlüsse leicht demontierbar und reinigbar.

Über diese speziellen Befülladapter mit Waagenentkopplung kann in Kartons, Fässer und Big-Bags eindosiert und gewogen werden. Die Gebinde können mit einem Inliner ausgestattet sein. Auch die Abfüllung in Container ist möglich.

Abfüllen in Kunststoffcontainer

Halbautomatische Sackbefüllung

Die Absackanlage ist so ausgelegt, dass der Bediener die Säcke über eine Blähmanschette an den Produktauslauf andocken kann. Die Säcke stehen auf einer geeichten Waage, das Gewicht wird exakt auf die gewünschte Menge eingestellt. Nach dem Befüllen des Sackes übergibt der Bediener ihn auf ein Transportband, das den Sack einer Verschlusseinrichtung zuführt. Die Säcke haben einen Folieninliner, der extra verschweisst wird, sowie einen Papieraussensack als Schutzhülle, der ebenfalls verschweisst wird. Die gesamte Abfüllung ist mit einem Metallausscheider und einer Probenahme ausgestattet. Die verschlossenen Säcke werden über ein Schrägförderband nach oben gefördert und können dort vom Bediener in ergonomischer Höhe abgenommen und auf einer Palette gestapelt werden. Die Abfüllung erfolgt sehr staubarm und kann von nur einem Bediener bewerkstelligt werden.

Halbautomatische Absackanlage

Zusammenfassend kann man feststellen: Um die Haltbarkeit des Produktes über lange Transportwege zu gewährleisten, müssen höchste Ansprüche an die hygienische Abfüllanlage gestellt werden. Eine Trennung zwischen High Care für den Abfüllbereich und Low Care für den Abtransport der befüllten Gebinde, z. B. Big-Bags, ist dabei unerlässlich. Zudem kann dem Milchpulver der Restsauerstoff entzogen und der Big-Bag mit Stickstoff aufgefüllt werden. AZO hat speziell für die hygienische Big-Bag-Befüllung geeignete Anlagenkonzepte entwickelt.

AZO GmbH + Co. KG

Rosenbergerstrasse 28

D-74706 Osterburken

| Telefon | +49 6291 92-0 |

| Fax | +49 6291 929 500 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.azo.de